防水透濕織物的發展與現狀

付延鮑 劉 萍 王 東 馬兆立 齊宏進

摘要:介紹了緊密織物型、塗層型和粘貼薄膜型三種防水織物的發展過程及其現在的發展狀況和代表產品,對每一種織物的防水機理進行了闡述了,並對其優缺點進行了比較,探討了其發展趨勢。

關鍵詞:防水;透濕;機理;織物

中圖分類號:TS195.13TS195.597文獻標識碼:A

DEVELOPMENT AND PRESENT CONDITION OF WATERPROOF

AND MOISTURE PERMEABLE FABRICS

FU Yan-bao WANG Dong MA Zhao-li QI Hong-jin

(Dep. of Chem. Engin., Qingdao Univerwsity, Qingdao 266071)

LIU Ping

(Dep. of Biochem., Qingdao education Institute, Qingdao 266071)

Abstract: Three kinds of waterproof fabrics were introduced. Which of are high-density, coated and lamianted fabrics. Their development, the pres ent condition and typical products were shown. The waterproof mechanism of each type was illustrated. Their properties were compared and trends explored.

Key words: waterproof; moisture permeable; mechanism; fabrics

人們在日常生活中,經常要接觸水,這樣就引起人們對穿著的衣物提出了防水的要求,從而客觀上促進了防水織物的產生。據文獻記載[1],早在公元1600年以前,中美和南美的居民就生產出了防水織物。以後隨著高分子科學的發展,多種合成材料出現,作為塗層材料,作用於織物上,製成防水織物。

早期的塗層防水織物,有一定的防水效果,但不透濕,防水不透濕織物對服用者產生不舒適甚至低溫寒冷的後果[2]。

防水不透濕織物存在的這些問題,使人們尋求一種可呼吸(breathable)織物。在二戰期間,Shirley學院的研究人員最先研製出防水透濕織物(WBF)[2],主要用於軍事、戶外活動、醫生手術服等。

在塗層法製備防水透汽織物方面,最先利用的塗層材料為丙烯酸和聚氨酯系列[3]。在60年代末和70年代初期,很多學者對塗層織物進行了大量的研究。在80年代以前,一般是利用溶液或溶劑體系產生的聚合物來作為塗層體系[4]。自80年代以來,水溶性塗層材料的研究引起了很多研究者的興趣。現在研製成功的水溶性塗層防水材料,主要為聚氨酯(PU)及其改性產品[4]。

80年代中期,又出現了一種新的塗層工藝--放電塗層。此種技術是利用物理和化學手段,借助等離子體鍍膜技術,在織物表面進行改性,使其具有憎水、防水能力[5~14]。

在防水織物的發展過程中,粘貼薄膜式防水織物起到了一個很重要的作用。此類防水織物的代表產品為Gore-Tex膜織物。Gore-Tex膜是W.L.GoreAssociatesInc.的PTFE膜產品商品名[15],於1969年首次研究成功[16]。日本的NITTOElec.Inc.生產的MICROTEX也屬此類膜[17]。Gore-Tex織物在產業和技術上的成功,大大激發了聚合物成膜研究和發展,特別是在美國和日本[18]。

由以上可知,從不同的防水機理和生產方法來看,防水織物可分為:緊密織物型防水服裝,塗層型防水織物和粘貼薄膜型防水織物。

1.緊密織物型防水服裝

1.1緊密織物防水及傳濕機理

緊密型防水織物是利用改變織物結構而達到防水透濕的目的。由於此類織物是最早研製成功的防水透濕織物[2],其主要機理為:水汽在紗線空隙之間簡單的擴散;纖維束之間的毛細管傳遞;在單根纖維之間的擴散。

第一種機理,水汽傳遞過程是由沿織物從內到外的水蒸氣壓力梯度控製的。當紗線之間的空隙較小時,第二種傳遞機理所起的作用就很重要了。對於第三種機理,主要涉及水蒸汽吸附在織物內表面纖維上,通過纖維擴散,在織物外表面解吸。由吸水或親水纖維(如羊毛、,棉花和粘膠等)織成的緊密織物水蒸汽傳遞能力比類似結構的不吸水或憎水性纖維織成的織物要強得多[19]。

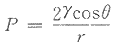

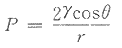

對防水織物所能耐的靜水壓P,可用Laplace‘s方程得出[20]:

γ為潤濕液體的表面張力,r為孔的半徑,θ為潤濕液體對孔壁的接觸角。

要提高耐水壓,可通過減小紗線之間的孔大小,或增大接觸角來實現,而增大接觸角一般通過對織物進行憎水處理來實現。

1.2緊密防水織物發展與特點

緊密型防水服裝,主要有早期的全棉Ventile型和現在的超細聚酯纖維織物。

Ventlie型織物是由低撚棉紗以牛津布的形式織成,此結構使布面平整,織物緊密但不僵硬[2]。在幹態下,人體排汗產生的水汽在紗線之間的空隙中穿過親水纖維擴散和通過纖維束進行毛細管傳送[21]。在遭到雨淋時,棉纖維的親水性引起紗線溶脹,使紗線之間的空隙從10μm減小到3μm[21]。

現在的緊密型防水織物,多用超細聚酯或尼龍纖維為原料織成[22,23]。在此類織物中,纖維之間、紗線之間緊密排列,使得織物在不進行憎水整理的情況下,也能耐水壓104~105Pa[2]。纖維紗線之間形成毛細管,由於毛細管效應,能很好傳輸水蒸汽。

2.塗層防水透濕織物

塗層法是指織物直接或間接地進行塗層,使織物具有防水性,透汽性是通過產生微孔結構或使其具有親水性而得到的[24]。根據其防水透汽機理,可分為三種類型:微孔塗層法,親水性塗層法,微孔親水結合法。

2.1微孔塗層法

微孔塗層具有防水透濕功能,主要是由於水汽分子和雨滴尺寸有很大的不同,水汽分子直徑一般為4×10-4μm[25],雨滴的直徑通常為102μm[2]。塗層的微孔大小一般為2μm[2],因此,即使是最小的雨滴由於表面張力作用也不能透過微孔,而水汽能自由通過。

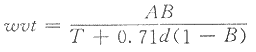

早在1967年,Fonseca.G.F[26]得出了泡沫塗層微孔防水織物的傳濕速率經驗公式:

wvt為傳濕速率,B為孔隙率,T為厚度,d為微孔直徑,A為常數。

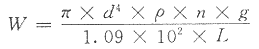

Tagawa等人根據Hager-Posuille方程得出了傳濕量公式[27]:

W為傳濕量,d為微孔直徑,ρ為傳輸物質密度,n為孔數,g為重力加速度,L為塗層厚度。

從上式看出,傳濕量與孔數、厚度成反比,這與傳濕速率一致,傳濕量與孔徑的四次方成正比,這與傳濕速率、防水要求相反。

微孔塗層織物具體實施方法有:泡沫塗層,相分離相轉換,等離子體法。

泡沫塗層典型例子為Pfersee/CibaGeigy公司的DICRYLAN體系[24]。相分離法代表產品為PERMUTEX系統、“ENTRANT”和“ULTREX”[24]。

相轉換法也稱“幹式法”。利用此方法UCB.Specialty Chemicals/B公司研製開發了Ucecoat/2000(s)系列產品[24]。

等離子體法H.K.Yasuda在此方面有過專門研究[28~31]。此種技術一般是在織物上形成一層微孔薄膜,此薄膜一般為憎水物質(如PTFE和其它碳氟化合物),由於其憎水性優良,因此此類防水織物具有一定的耐水壓能力。

2.2親水性塗層法

利用含有親水性基團(-OH,-COOH,-NH2等)的物質進行塗層,所形成的阻擋層,一般為致密實心層,起到防水的作用,塗層聚合物本身含有的某些基團可以吸收、擴散和解吸水蒸氣,能很好地透濕[24]。

親水性透濕高聚物的基礎研究工作主要集中於60年代和70年代。現在,親水高聚物主要有[26]改性的聚酯、聚酰胺和聚氨酯。

3.粘貼薄膜型防水透濕織物

此種技術,是把功能性膜粘貼到織物上。粘合劑卻起到了一個很重要的角色,粘合劑主要有兩種[24]:一種為透濕型,可連續塗層;另一種為不透濕型,只能以網點式(dot-wise)粘合,不致於破壞透濕性。

此類織物按所用的功能性膜分類可分為:微孔膜型,致密親水膜,微孔親水結合膜。

3.1微孔膜

微孔膜防水透濕機理與微孔塗層類似,其成膜方法為:水溶性聚合物分散體形成泡沫,幹燥後壓製成膜;相分離法,濕法凝固;“幹式”凝固拉伸成膜。

前幾種方法主要應用於PU膜系列,此類膜可直接利用在成膜過程產生的缺陷而成微孔。例如Porelle膜和REPEL膜[24]。

利用拉伸成膜法的典型例子為Gore-Tex膜。它是通過把燒結擠出的PTFE棒,加熱到稍低於327℃[16],再以較高的速率進行二維拉伸而製得的。通過電鏡觀察,可以發現,Gore-Tex膜有很多結節(spinal),結節之間由原纖連接,結構較規整。結節形成了很多微小的孔隙,孔隙率可達96%(一般在25%~96%之間)[16],因此透濕性很好。Gore-Tex膜微孔一般為0.02~15μm[16],具有優良的防水能力。Gore-Tex膜織物把防水(耐水壓1.75kg/cm2)與透濕很好地結合在一起,是第一個同時滿足防水與透汽的織物。此類織物結構如同“三明治”,分三層,外層一般為尼龍織物,內層為針織品,中間為不連續粘合的Gore-Tex膜[34]。

3.2致密親水膜防水透濕織物

致密親水膜防水透汽織物是指利用親水型高聚物(含有親水型基團或側鏈)製成致密實心膜,再粘到織物上。其防水透濕機理同此類塗層織物。

此類防水透汽織物的典型產品有SYMPATEX膜織物(PET膜),BIONII膜織物(PU膜),EXCEPOR-U(Polyaminoacid-urethane膜)。

4.防水透濕織物的比較

各類織物都有其能生存下來的優勢,也有其需要改進的不足,現分別進行闡述。

緊密型織物,其優勢主要在於:工藝簡單,主要是紗線和絲纖度的變化;製成的衣物懸垂性好,透濕性好。

但其織物耐水壓太低(在三種機理織物中是最低的),這大大限製了它的應用範圍。棉型Ventile織物遇水變僵硬,不利於穿著[35],這也是此類織物缺點之一。

塗層織物其優勢為:生產工藝的成本較低;親水性塗層以水為溶劑,成本低,汙染少;親水性塗層可按傳統工藝進行;放電法塗層為幹式過程,過程簡單,產生汙染環境的廢液少。

塗層法也存在很多製約因素;塗層法以有機溶劑體系為主,溶劑回收設備費用較高,且易造成環境汙染;織物塗層處理後,懸垂性和柔軟性變差;防水耐久性差,附著牢度差;微孔塗層過程,要產生連續均勻的微孔結構工藝較難控製;親水性塗層透濕性相對低一些;放電塗層處理過程條件高,一直未能實現工業化。

粘貼薄膜型織物,特別是Gore-Tex織物,具有優良的性能;防水效果好,附著牢度高。但其難以獨占市場或大範圍推廣,關鍵的障礙是:二維拉伸製膜工藝復雜,成本太高,成衣價格高,其柔軟性、懸垂性不令人滿意。

5.結束語

防水織物的發展,從有文獻記載到現在,有幾百年的歷史,在此期間,逐漸形成了緊密型、塗層型和粘貼薄膜型三大種類,這三大種類各有其特點和使用範圍,很難說哪一種能完全取代另外兩種,以後情況會怎麼樣呢?

筆者認為,防水透濕織物應該在發揮本身優勢的基礎上,改進其存在的不足,並不斷探索新品種,新方法。對緊密織物來說,應該在纖維細度、纖維類型和合理調整紗線結構上下功夫,超細旦纖維的應用,共聚法紡製本身具有防水、憎水功能的纖維都是很好的嘗試。

塗層法應該探求新的塗層體系,由有機溶劑型徹底向水溶液型發展。放電塗層也是一個很好的方向,放電塗層在光學和電子工業上取得了很大的成功,如能充分發揮其優勢,探索出適合織物或其它高聚物塗層的工藝和設備,將對此領域有很大的影響。

粘貼薄膜法,應簡化工藝降低製膜成本,或尋求其它低成本可替代Gore-Tex膜的製膜技術,粘合劑也應該向大眾化發展。

防水透濕織物隨著其技術的發展與改進,性能的提高,它與人們的生活將會更加密切,尤其在軍事、國防和一些惡劣環境中的作用會越來越明顯。

作者簡介:付延鮑,男,碩士,1999年畢業於青島大學化工系,現為復旦大學在讀博士生。

作者單位:付延鮑王東馬兆立齊宏進青島大學化學工程系,青島266071

劉萍青島教育學院生化系,青島266071

參考文獻

[1]Lomax G R. Journal of Coated Fabrics[J]. 1985,15(10):127~ 144

[2]Lomax G R. Journal of Coated Fabrics[J]. 1985,15(7):40~46

[3]Adwin Kannekens. Journal of Coated Fabrics[J]. 1994,24(7 ):51~59

[4]John T, Zermani. Journal of Coated Fabrics[J]. 1985,14(4 ):260~271

[5]隋坤艷.等離子體法製備防水織物結構與性能的研究[D]. 上海:中國紡織大學,1998

[6]YU IRIYAMA, TAKESHI YASUIDA, D. L. CHO, H. Yasuda, Journal of Applied Polymer Science[J]. 1990,39(2):249~264

[7]AA Volnov VN Kharina, NK Bolshakova, Fiz-khim Metody. V. Teknol. Izgotaleniya, Odezhdy, M[M]. 1989, 64~70

[8]Tokuju Goto, Jierong Chen, Tomiji Wakida, Chemistry Express [J],1991,6(9):711~714

[9]Tsumuko Okuno, Yuko Sawa,日本纖維學會誌[J],1994,45(4):30 3~309

[10]Majid Sarmadi A, Yong Ah Kwon. Textile Chemist and Colori st[J], 1993,25(2):33~40

[11]Ernesto Occhiello, Angew. Makromol Chemistry[J], 1994, 222:189~200

[12]Tomiji Wakida, Toknja Goto, Huishun Li etal,維學會誌[ J].1994,50(11):533~537

[13]Maibe Rabe. Karl Greifender, Kurt Truckenmuller etal. Melliand Textilber[J]. 1994,75(6):E133~E135,513~517

[14]Tae-Nyun Kim, Jong-Ⅱ Yuck, Jae-dal Lee etal. Hang uk Somyu Kanghakhoechi[J]. 1996,33(7):630~640 (Korea)

[15]John Duncan. Journal of Coated Fabrics[J]. 1984,13(6):1 61~165

[16]Norman EG. Cellular Polymer[J]. 1987,6(1):37~51

[17]Sundaram Krishnan. Hournal of Coated Fabrics, 1992,22(7): 71~74

[18]Lomax GR. Journal of Coated Fabrics[J]. 1995,15(10):115 ~126

[19]Fourt L, Harris M. Textile Research Journal[J].1947,17, 256

[20]Molliet JL. Edited Waterproofing and Water-Repellency El levier[J]. London, 1963

[21]Klerinerman GJ. Cellular Polymer[J]. 1989,8(2):95~110[ ZK)〗

[22]W Nassl, B sahin, M. Schuierer. DWI, Rep[J]. 1992,109, 263~282 (Ger)

[23]Harrient Meinander. VTT Tied[J], 1993,1527,45 (Finnish )

[24]MIC VAN ROEY. Journal of Coated Fabrics[J], 1991,21(7) :20~31

[25]Tsunekatsu Furute and Shigeyuki Yagihara. Journal of Coat ed Fabrics[J]. 1990,20(7):11~23

[26]Forseca GF. Textile Research Journal[J]. 1967,37,1072[ ZK)〗

[27]Tagawa K, Senshoku Kenkyu. (Dyeing Res.)[J], 1984,28:1 6(日)

[28]Morosoff N, Yasuda H. J. Vac. Sci. & Technol[J], 1979, 23,3471

[29]Yasuda K, Oknno T, Yashida K, Yasuda H. Hournal of Polyme r Science[J]. Polymer Physics Edition, 1988,26,1781

[30]A.K. Sharma, H. Yasuda. Thin Solid Films[J]. 1985,110:1 71

[31]Yasuda H, Wang GR. J. Polym. Sci., Polym. Chem[J], 198 5,23:87

[32]Lomax GR. Jounal of Coated Fabrics[J]. 1990,20(10):88~1 07

[33]Gottwald L. Journal of Coated Fabrics[J]. 1996,26(10):1 68~175

[34]Robert Romax. Journal of Coated Fabrics[J]. 1984,14(10) :91~99

[35]Keighley J H. Journal of Coated Fabrics[J]. 1985,15(10) :89~104

申明:本站發佈所有文章、圖片資源内容,如無特殊説明或標注,均爲采集或轉發網絡資源。如若本站所發之内容侵犯了原著者或所有權主體的合法權益,可聯絡本站刪除。

![蛇傷處理好裝備--sawyer吸取器功能介紹[圖]](http://www.571400.cn/pictures/20120824/201208240841072148.jpg)

![折疊式設計 休閑是用--大號的行軍床[組圖]](http://www.571400.cn/pictures/20120824/201208240839132019.jpg)